औद्योगिक आणि नागरी बांधकामांमध्ये प्रोफाइल केलेल्या टिन शीटचा मोठ्या प्रमाणावर वापर केला जातो. मात्र, ते हाताने बनवले जात नाहीत. नालीदार बोर्डच्या उत्पादनाची ओळ कशी व्यवस्थित केली जाते, ते काय आहेत आणि काय फरक आहेत - नंतर लेखात.

उपकरणे थेट विचारात घेण्यापूर्वी, त्याची वैशिष्ट्ये कशी निर्धारित केली जातात हे अधिक चांगल्या प्रकारे समजून घेण्यासाठी, आपण कोणत्या प्रकारचे नालीदार बोर्ड आहेत हे ठरवावे. शेवटी, हे अंतिम उत्पादनाचे मापदंड आहे जे त्याच्या उत्पादनासाठी उपकरणांची निवड निर्धारित करतात.

डेकिंग, अगदी लहान पन्हळी मूल्य (भिंत बदलांसाठी 8 मिमी), सामान्य गॅल्वनाइज्ड शीट स्टीलपेक्षा खूपच मजबूत असल्याचे दिसून येते, ज्यापासून ते तयार केले जाते.

डेकिंग, अगदी लहान पन्हळी मूल्य (भिंत बदलांसाठी 8 मिमी), सामान्य गॅल्वनाइज्ड शीट स्टीलपेक्षा खूपच मजबूत असल्याचे दिसून येते, ज्यापासून ते तयार केले जाते.

हे अनुदैर्ध्य आराम आहे जे त्याचे अतिरिक्त कडकपणा प्रदान करते.म्हणून, बांधकाम व्यावसायिक त्याचा विविध उद्देशांसाठी मोठ्या प्रमाणावर वापर करतात: कुंपण आणि औद्योगिक इमारतींच्या भिंती, छप्पर घालण्याची सामग्री म्हणून, इंटरफ्लोर सीलिंगसाठी आणि अगदी निश्चित फॉर्मवर्क म्हणून.

पन्हळी बोर्डाने बनवलेल्या भिंती आणि छप्पर इमारतींचे वजन कमी करत नाहीत आणि त्यांना उत्कृष्ट घट्टपणा असतो (तळटीप 1).

स्वाभाविकच, भिन्न कार्यांसाठी भिन्न वैशिष्ट्ये आवश्यक आहेत, आणि म्हणून नालीदार बोर्डच्या उत्पादनासाठी ओळी.

ग्राहक गुणांबद्दलची सर्व तांत्रिक माहिती नालीदार बोर्डच्या खुणामध्येच समाविष्ट आहे, जी आधी स्वतःला परिचित करणे महत्वाचे आहे. नालीदार छप्पर कसे निवडावे.

त्याच्या उत्पादनासाठी एक राज्य मानक आहे - GOST 24045-94, जेथे ब्रँडमध्ये प्रतिबिंबित होणारी सर्व वैशिष्ट्ये नोंदणीकृत आहेत.

उदाहरणार्थ, C44-1000-0.4 म्हणजे:

- सी - सामग्रीचा उद्देश

- 44 - पन्हळी उंची

- 1000 - उपयुक्त, किंवा शीटची माउंटिंग रुंदी

- 0.4 - वापरलेल्या धातूची जाडी

नालीदार फलकांचे वर्गीकरण (तळटीप २):

- सह - भिंत सजवणे कुंपण, भिंती आणि विभाजनांच्या बांधकामासाठी वापरले जाते

- एच - छप्पर घालण्यासाठी नालीदार बोर्ड वापरला जातो

- एचसी - छताचे आच्छादन म्हणून आणि भिंतींसाठी नालीदार बोर्ड म्हणून वापरले जाते

महत्वाची माहिती! सर्व मानक नालीदार शीटच्या उत्पादनासाठी, 1250 मिमी रुंद शीट वापरली जाते. अंतिम उत्पादनाच्या वेगवेगळ्या रुंदी (नियमानुसार, 750 ते 1150 मिमी पर्यंत) सामग्रीच्या पन्हळीच्या उंचीवर जाण्याद्वारे निर्धारित केल्या जातात: प्रोफाइल जितके जास्त असेल तितकी रुंदी कमी असेल. तथापि, त्याच वेळी, ताकद देखील प्रमाणात वाढते.

शीटची लांबी, GOST नुसार, भिंतीसाठी 2.4 आणि मिश्रित आणि छप्पर सामग्रीसाठी 3 मीटर, सर्व प्रकारांसाठी 12 मीटर पर्यंत असू शकते.

तथापि, सामग्री गुंडाळलेली आहे या वस्तुस्थितीमुळे, ऑर्डर अंतर्गत, उत्पादक ग्राहकांसाठी सोयीस्कर कोणत्याही आकारात त्यांची उत्पादने कापण्यास तयार आहेत.

छप्पर घालण्याच्या सामग्रीमध्ये, बहुतेक प्रकरणांमध्ये, बाहेरील कोरीगेशनच्या शीर्षस्थानी एक विशेष केशिका ड्रेनेज खोबणी असते.

नालीदार बोर्डच्या उत्पादनासाठी कच्चा माल म्हणून, फक्त गॅल्वनाइज्ड रोल केलेले धातू वापरले जाते. त्याची जाडी 0.35 ते 2 मिमी असू शकते. रोलचा मानक बाह्य व्यास 1.2 मीटर आहे, तर त्यातील शीटची लांबी धातूच्या जाडीवर अवलंबून असते.

स्टीलमध्ये एकतर पारंपारिक झिंक कोटिंग किंवा पेंटवर्क सामग्री किंवा पॉलिमरपासून संरक्षणाचा अतिरिक्त थर असू शकतो.

या प्रकरणात, कोटिंग एक किंवा दोन्ही बाजूंनी लागू केली जाऊ शकते, दुहेरी बाजूंनी अनुप्रयोगाच्या बाबतीत, ते एक किंवा भिन्न सामग्रीसह केले जाऊ शकते.

महत्वाची माहिती! सिंथेटिक पॉलिस्टर मटेरियलसह लेपित नालीदार बोर्ड सर्वात विश्वासार्ह आणि टिकाऊ आहे. परंतु हे सर्वात महाग आहे आणि संरक्षणासाठी यांत्रिक नुकसानास सर्वात असुरक्षित आहे. तथापि, विशेष दुरुस्ती कंपाऊंड्सच्या बाजारपेठेतील उपस्थितीमुळे शेवटची कमतरता कमी केली जाते.

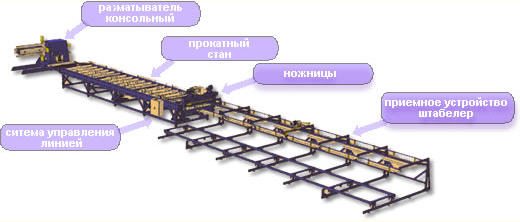

नालीदार बोर्डच्या उत्पादनासाठी लाइनच्या विशिष्ट योजनेमध्ये, नियम म्हणून, पाच मुख्य उपकरणे समाविष्ट आहेत:

- अनकोइलर - शीट स्टीलचा एक रोल त्याच्या शाफ्टवर ठेवला जातो आणि प्रक्रिया साइटवर खायला ठेवला जातो

- फॉर्मिंग मिल हा लाइनचा मुख्य घटक आहे, जिथे पुरवलेल्या सामग्रीच्या टेपची वास्तविक प्रोफाइलिंग होते.

- कंट्रोल युनिट - येथे तुम्ही कार्यरत उपकरणांसाठी चालू, बंद आणि प्रोग्राम पॅरामीटर्स करू शकता

- गिलोटिन कातर - त्यांच्या मदतीने, तयार प्रोफाइल शीट्समध्ये कापले जाते

- प्राप्त सारणी - एक नियम म्हणून, या क्षणी तयार केलेल्या शीटच्या परिमाणांशी संबंधित आहे (टेबलची रुंदी निश्चित केली आहे आणि लांबी समायोजित केली जाऊ शकते). येथे, तयार उत्पादने गोदामात त्यानंतरच्या शिपमेंटसाठी स्टॅक केली जातात आणि पॅकेज केली जातात.

महत्वाची माहिती! काही प्रतिष्ठित उपकरणे उत्पादक जे उत्पादनासाठी विविध ओळी तयार करतात: नालीदार बोर्ड, मेटल टाइल्स, इतर प्रकारचे रोल केलेले उत्पादन, त्यांची उत्पादने अतिरिक्त उपकरणांसह सुसज्ज करतात. उदाहरणार्थ, हे अनवाइंडर आणि फॉर्मिंग मशीनच्या दरम्यान स्थित फीडिंग टेबल असू शकते किंवा कट ऑफ कातर, जे रोलच्या द्रुत बदलासाठी योगदान देते. स्वाभाविकच, अशा जोड्यांचा तांत्रिक प्रक्रियेवर सकारात्मक प्रभाव पडतो आणि म्हणूनच तयार शीटच्या गुणवत्तेवर.

तथापि, कोणत्याही ओळीचा मुख्य घटक रोलिंग मिल आहे. यात फ्रेमवर स्थापित शाफ्ट (स्टँड) च्या सममितीय जोड्या असतात, जे यांत्रिक कॉम्प्रेशनमुळे, शीटवर एक पन्हळी तयार करतात आणि टेप स्वतःच फिरवतात.

त्यांची संख्या जितकी जास्त असेल तितकी खोल प्रोफाइल प्राप्त होते. शेवटी, टेप सहजपणे घेता येत नाही आणि मिलच्या प्रवेशद्वारावर ते इच्छित बेंडवर सेट केले जाते (कच्च्या मालाची रुंदी तयार उत्पादनापेक्षा जास्त असते).

या प्रकरणात, धातू, कमीत कमी, बेंडवर त्याची प्लॅस्टिकिटी गमावेल आणि बहुधा ते तुटेल. याव्यतिरिक्त, या प्रकरणात फॉर्मद्वारे ते ताणणे फार कठीण होईल.

पॅसेज दरम्यान, मूळ सामग्री लहान वाकातून मोठ्या आकारात विकृत होते. त्यानुसार, तयार होणाऱ्या सिलेंडर्सचा व्यास एका जोडीपासून दुसऱ्या जोडीपर्यंत वाढत जातो आणि शेवटच्या स्टँडपर्यंत त्यांच्यातील अंतर कमी होते, जेथे नालीदार बोर्ड एक नियोजित आकार प्राप्त करतो.

तंत्रज्ञानाच्या वर्णन केलेल्या वैशिष्ट्यांच्या संबंधात, एकाच मिलवर वेगवेगळ्या प्रोफाइलची उत्पादने तयार करणे व्यावहारिकदृष्ट्या अशक्य आहे.

प्रत्येक प्रकारासाठी स्टँडच्या स्थापनेच्या ठिकाणी बेडची स्वतःची रुंदी तसेच सिलेंडर्सचा संबंधित व्यास आवश्यक असतो. तथापि, असे मॉडेल आहेत जे समान कोरीगेशन उंचीसह सामग्रीचे उत्पादन करण्यास परवानगी देतात, परंतु भिन्न शीट रुंदीसह.

सैद्धांतिकदृष्ट्या, पन्हळी, रोल केलेल्या उत्पादनांच्या उंचीमध्ये फार मोठा फरक नसताना, दुसरे उत्पादन करणे देखील शक्य आहे. तथापि, या प्रकरणात, आपल्याला स्टँड आणि गिलोटिन कातरांसह उपकरणांचा संपूर्ण संच आवश्यक असेल.

स्थापनेच्या कामाची किंमत विचारात घेऊन, आर्थिक दृष्टिकोनातून असे समाधान नवीन लाइनच्या स्थापनेपेक्षा फारसे वेगळे होणार नाही. कोणताही निर्माता काय बदलू शकतो ते म्हणजे धातूची जाडी, त्याच्या कोटिंगचा प्रकार आणि तयार नालीदार बोर्डची लांबी.

फ्रेमवर ड्राइव्ह म्हणून इलेक्ट्रिक पॉवर प्लांट स्थापित केला जातो, ज्याची शक्ती प्रक्रिया केलेल्या धातूची जास्तीत जास्त जाडी आणि रोलिंग गती निर्धारित करते.

तथापि, मिल केवळ मुख्य कार्य स्वतःच करत नाही, तर उर्वरित उपकरणांसाठी एक सहाय्यक संरचना देखील आहे - किमान नियंत्रण एकक आणि गिलोटिन, जी देखील महत्वाची भूमिका बजावते.

गिलोटिनच्या कातरांमध्ये व्यावसायिक फ्लोअरिंगच्या उत्पादनाची कोणतीही ओळ समाविष्ट असते. ते आउटगोइंग प्रोफाइलच्या भूमितीची पुनरावृत्ती करतात आणि त्यांच्याकडे हायड्रॉलिक, इलेक्ट्रोमेकॅनिकल, कमी वेळा वायवीय ड्राइव्ह असते.

उत्पादनांची गुणवत्ता मुख्यत्वे त्यांच्यावर अवलंबून असते, कारण नालीदार बोर्डच्या काठावर बर्र्स नसावेत आणि कट पॉइंटवर तयार केलेल्या बेंडने शीटच्या लांबीवर 0.5 मिमी (GOST नुसार) पेक्षा जास्त परिणाम करू नये.

या निर्देशकांवर परिणाम करणारे मुख्य कार्यरत घटक कात्रीच्या कटिंग कडा असल्याने, त्यांना वेळोवेळी तीक्ष्ण करणे किंवा बदलणे आवश्यक आहे.

संपूर्ण यंत्रणा नियंत्रित करण्यासाठी, एक नियंत्रण युनिट वापरले जाते. उत्पादन प्रक्रियेच्या सुरूवातीस, हे स्त्रोत सामग्रीच्या विशिष्ट जाडीसाठी, कोटिंगच्या प्रकारासाठी प्रोग्राम केले जाते आणि शीटची आवश्यक लांबी देखील येथे सेट केली जाते.

या उपकरणांमध्ये समस्या उद्भवल्यास लाइन बंद करण्यासाठी इलेक्ट्रॉनिक्स आहेत.

अशा कंट्रोलरसह सुसज्ज, नालीदार बोर्ड उत्पादन लाइन अर्ध-स्वयंचलित मानली जाते. हे या वस्तुस्थितीमुळे आहे की जुने रोल संपल्यावर नवीन मेटल टेप भरणे हाताने केले जाते.

उर्वरित वेळी, कर्मचारी (ज्याचे प्रतिनिधित्व बहुतेक ओळींवर एका कामगाराद्वारे केले जाते) खराबी नसतानाही पाहण्यासाठी राहते - उपकरणे सर्वकाही स्वतःच करतील.

आणि आता आपल्याला फक्त स्वत: ला परिचित करण्याची आवश्यकता आहे शीट छप्पर स्थापना सूचनाआणि तुमचे घर बदलले जाईल!

माहिती स्रोत

- कडून लेख

- छप्पर घालणे (कृती) सामग्रीचा सर्वात मोठा निर्माता

लेखाने तुम्हाला मदत केली का?